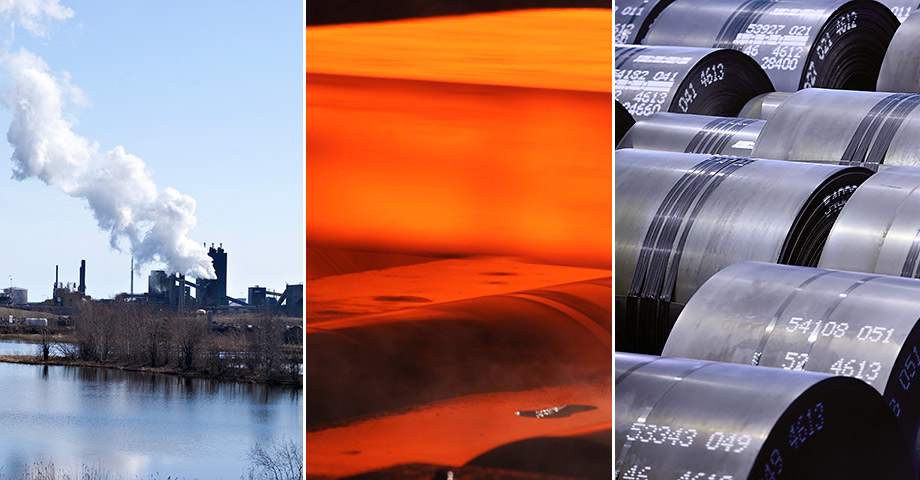

REPORTAGE Stålkoncernen SSAB är en av Sveriges största källor till koldioxidutsläpp, med en masugnsteknik som bidrar till 10 procent av landets samlade utsläpp. En världsunik testanläggning som byggs i Luleå ska utveckla en ny teknik som kapar utsläppen helt.

På SSAB:s anläggning i Luleå arbetar omkring 1 100 personer med framställning av stål från järnmalmspellets. En process som drivs med hjälp av kol som levereras med fartyg från Australien och USA till hamnen inte långt ifrån stålkoncernens bas i Svartöstadens industriområde. Trots att successiv utveckling har gjort SSAB:s masugnar till världens mest effektiva har stålkoncernen en utsläppsnivå på 1,6 ton koldioxid per ton tillverkat stål.

Men inne på området växer skelettet till det som är hoppet för stålindustrins klimatanpassade framtid fram. På det som nu är en byggarbetsplats ska en världsunik pilotanläggning för Hydrogen Breakthrough Ironmaking Technology, Hybrit, stå klar. Stål utan koldioxidutsläpp, för att utrycka en avancerad process med enkla ordalag.

– Vi har kommit så långt vi kan med att förbättra den masugnsbaserade teknik vi använder idag. En process som gör Sverige bäst i världen på låga utsläpp. Men för att nå Parisavtalet och de svenska målen för att sänka utsläppen behöver vi förändra vår teknologi helt, säger Martin Pei, teknisk direktör på SSAB och initiativtagare till Hybrit.

Hybrit är ett samverkansprojekt mellan företagsjättarna SSAB, LKAB och Vattenfall, en framtidssatsning som fått brett stöd – bland annat genom ett rekordbidrag på 528 miljoner kronor från Energimyndigheten. Pilotfasen beräknas kosta omkring 1,4 miljarder kronor, varav ägarbolagen står för större delen. Ett världsunikt projekt som såväl forskare som stålindustrier internationellt följer med stort intresse. Den förstudie som gjorts visar att betydande teknikutveckling kommer att krävas, men Martin Pei ser framtiden an med tillförsikt.

– Vi ser inga utmaningar som vi inte tror oss kunna lösa. Vi tror också att vår tidsplan kan hålla, vilket är nödvändigt eftersom vi har beslutat att ställa om hela vårt produktionssystem till fossilfritt 2045, och verksamheten i Oxelösund redan 2025.

År 2025 planerar SSAB att stänga koksverk och masugnar i Oxelösund och ersätta järnmalmen med skrot och koksverksgasen med naturgas. Sedan ska omställningen fortsätta i raskt tempo.

– Vår masugn i Luleå är den största i Norden, den planerar vi att stänga 2040.

Att stänga dörren om den teknik som använts hittills kommer även att ställa krav på att hela företaget tar ett kompetenskliv. Tanken är inte att ersätta befintlig personal med nya anställda med den välbehövliga kompetensen, utan att satsa på utbildning.

– Hela omställningen av produktionsteknologin innebär att vi behöver vidareutbilda vår personal. Det krävs nya typer av kompetenser och vi behöver anställa väldigt många ingenjörer och tekniker, de nyckelpersoner som basindustrin hittills har haft svårt att rekrytera men som vi märker faktiskt är intresserade av just Hybrit-satsningen. De verkar tycka det är bra att vi är i framkant i utvecklingen.

Även den nya tekniken kommer att innehålla sådant som är negativt för miljön. Behovet av elektricitet kommer att öka markant, med 15 terawattimmar vilket är nästan lika mycket som dagens svenska vindkraftsproduktion på cirka 17 TWh årligen, och tillverkning och lagring av vätgasen är en utmaning i sig. Men den kolanvändning och de höga utsläpp som nuvarande processer leder till ska, om allt går som förväntat, kunna kapas.

Även för grannen i Svartöstadens industriområde skulle en framgångsrik omställning via Hybrit leda till stora klimatförbättringar: LUKAB:s kraftvärmeverk använder sig av gas från SSAB:s ståltillverkning, vilket gör anläggningen till Sveriges enskilt största klimatbov sett till koldioxidutsläpp.

Tanken med Hybrit-projektet stannar förstås inte vid SSAB:s svensk-finska verksamhet och dess båda samarbetspartners i LKAB och Vattenfall, säger Martin Pei. Samverkan kring teknologin och den anläggning vars grund nu börjar bli allt mer synlig i Luleå sker mellan forskare och experter över hela landet. Licenserna för att nyttja teknologin är dessutom en möjlig framtida inkomstkälla för Hybrit och projektets tre ägare.

– Vi vill hjälpa stålindustrin internationellt att ställa om, det är vad som krävs om vi ska kunna få ner utsläppen. Vi vill inte vara de enda som använder den här tekniken, vi vill att den ska göra nytta för hela mänskligheten.

En utmaning på lite längre sikt är att få stålkonsumenterna att betala för det dyrare stål som en fossilfri produktion skulle leda till. I förstudien för Hybrit uppskattas kostnadsökningen bli mellan 20 och 30 procent.

– Skillnaderna i pris kommer att minska på sikt, men vi måste jobba för att få kunderna att betala mer för den här typen av klimatmässigt bättre stål, säger Martin Pei.

Här kan du se Vattenfalls Youtubefilm om hur den nya tillverkningsprocessen ska gå till.

Följ Dagens Arena på Facebook och Twitter, och prenumerera på vårt nyhetsbrev för att ta del av granskande journalistik, nyheter, opinion och fördjupning.